在粮食干燥过程中,新鲜热风经过顺流、逆流等过程,用热风中的热量加热粮食,并将粮食中的水分随热风携带出,形成低温湿热空气。同时,粮食中的谷壳、灰尘和其他一些残渣也随低温湿热空气排放。

据统计,我国2014年粮食总产量已经突破6亿t,其中至少20%的新粮需要干燥达到安全水分后才能进入粮仓储存。新鲜的粮食中含有大量的水分,在特定的环境中水分会不断地蒸发,同时导致粮食出现霉变等,为此需要进行粮食加工处理和烘干作业。

在粮食干燥过程中,新鲜热风经过顺流、逆流等过程,用热风中的热量加热粮食,并将粮食中的水分随热风携带出,形成低温湿热空气。同时,粮食中的谷壳、灰尘和其他一些残渣也随低温湿热空气排放。直接排放的干燥尾气不仅将热量排放到大气中造成热污染,而且里面的谷壳、灰尘和残渣也会污染空气。

我国是一个粮食生产大国,每年粮食储存、加工和干燥过程中热能浪费巨大。因此,若能将这些余热回收,可有效地降低化石能源消耗,提高能源利用效率,实现可再生能源的低成本规模化开发利用。图1为典型粮食烘干塔的原理图。

1、粮食干燥尾气废热回收中的应用设计

粮食干燥过程中的尾气具有排放量大、杂物大量、温度低等特性,在其尾气回收利用过程中必须考虑以下几方面:

①尾气废热回收过程中的堵塞问题。避免尾气中的杂物造成堵塞,影响设备的正常运行,降低尾气废热的回收利用效率;

②尾气废热回收过程中的腐蚀性问题。因为尾气是湿热空气,里面杂物较多,长时间使用由于杂物发酵等原因容易对废热回收利用设备造成腐蚀损坏;

③效率、安全性问题。粮食干燥行业属于低收益、高能耗行业,但也属于国家战略战备相关,所以在尾气回收利用过程中不仅要高效,减少使用者的投资回收周期,而且更需要在整个尾气回收利用过程中保证粮食干燥的安全性。

针对以上几个问题,在实际应用过程中,利用水气直接接触换热法将尾气中湿热空气的热量交换至水中,过滤掉尾气中大部分的杂物,避免在粮食干燥过程中造成粉尘、碎屑、谷壳等杂物堆大气的污染,同时也避免了由于尾气热能品位低、风量大而导致在间接换热器设计过程中设备大、容易堵塞等缺陷。

通过水气直接换热后将尾气中的热量集中到水中形成30℃左右的中低温热水,并通过水过滤装置去除水中杂物,这样避免了直接对干燥尾气过滤造成的热量损耗,以及由于干燥尾气风量大且分散导致的过滤不干净、费用高等问题。

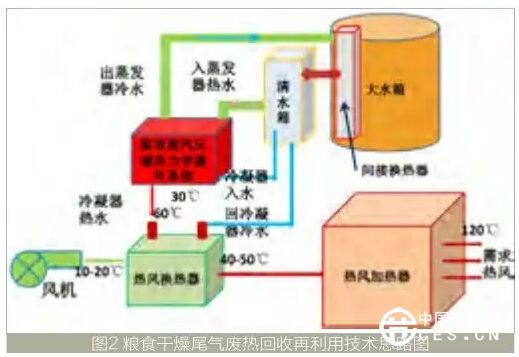

通过除杂后的中低温热水,有效地避免了在换热过程中的堵塞问题,从而利用高效蒸汽压缩热力学循环系统回收中低温水的中热量,制取60~80℃的热水,再将制取的热水通过热风换热器加热新风,替代部分粮食干燥用燃煤,达到粮食干燥过程中尾气的回收利用。整个尾气废热回收再利用的技术思路见图2。

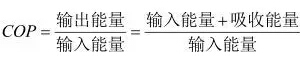

其中蒸汽压缩热力学循环系统是将低品位、分散的尾气废热资源回收制取中高温热水的重要装置,采用蒸汽压缩热力学循环系统装置可以有效地减少石化能源的消耗。蒸汽压缩热力学循环系统制热的能效比(COP值)计算公式为:

所以,蒸汽压缩热力学循环系统在废热回收利用过程中制热的COP>1。故蒸汽压缩热力学循环系统一方面其从废热过程中吸取热量,减少废热产生的热污染,另一方面高效制取的高品位高温热源可供工业、民用等,减少了企业、城市等对石化能源或电力资源的依赖。在能源缺乏的今天,蒸汽压缩热力学循环系统技术充分体现了清洁、环保能源技术在废热回收过程中的经济、环保优势,对国家经济的可持续发展具有重要意义。

2、案例经济环保效益分析

案例概况:山东省滨州市无棣县某粮库粮食干燥尾气废热回收再利用项目。该粮库的粮食干燥塔每天可以干燥小麦150~200t,每天可以干燥玉米120~150t,对小麦和玉米需要采用75℃左右的热风进行干燥。粮食干燥塔的尾气排放温度为40℃左右,大约40000m3/h。项目大约回收30000m3/h的干燥尾气,利用该系统制取60~70℃左右的热水,然后利用换热器对粮食干燥的进风进行预热,从而实现粮食干燥尾气废热的回收在利用。

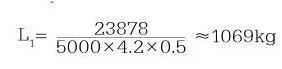

实际运行过程,经检测可生产600t/d的热水(每天运行20h),温度由54.4℃提升到59.3℃,温升为4.9℃,产生热量12348MJ/d,其中蒸汽压缩热力学循环系统的COP=5.207左右。若水的比热c=4.2kJ/(kg•K);1kg煤热量=5000kcal;锅炉效率=55%。将采用废热回收技术与传统锅炉加热相对比进行核算,则有上述废热回收技术产生的热量相当于每天需煤量L1为:

而在实际运行过程中在加装粮食干燥尾气废热回收再利用装置前每天需要消耗5.9t煤左右,加装后每天需4.8t左右,每天可以节煤1.1t左右,节煤率为18.6%。实际节煤量与计算的差别主要来源于现场用于粮食干燥的煤热值和锅炉效率都略低于计算值。

每年山东粮食干燥周期累计大约4个月,共计约120d。如果每年粮食干燥按照120d,每天节煤量按计算值计算,上述的案例企业每年可以为企业节省煤128.28t。如果煤价按照目前大约450元/t计算,则每年在粮食干燥周期内可以为企业节省大约5.8万元的煤炭成本。同时,5000kcal的煤含碳量大约60%,1t煤焚烧后大约产生400kg的煤渣,采用尾气回收再利用后,可以减少大约51t煤渣的产生,也减少了煤渣对环境的污染。

按照含碳量来计算,企业每年可减少CO2排放约282t左右,减少NOx排放947kg左右,减少烟尘排放335kg左右,减少SO2排放1008kg左右,有利于改善该粮食干燥企业周边的大气环境,具有很好的环保和社会效益。以2011年的统计数据计算,我国粮食干燥需消耗标煤约170万t,同时排放CO2约624万t、NOx约6.375万t,SO2约12.75万t。使用本项目的粮食干燥尾气回收在利用技术后,按照节省能耗18%计算,年可以节省标准煤约30.6万t,减少CO2、NOx、SO2等合计115.7万t,节能减排效益明显。

3、结论

目前我国特别是北方广大地区,粮食干燥需求量非常大,但是能耗为国外发达地区的1.5~2倍。而且大多数的粮食干燥尾气都直接排放到大气,造成环境污染,也浪费了大量的能源。采用本文中的粮食干燥尾气回收再利用技术,可以高效地回收利用尾气中的低品位能源,减少粮食干燥过程中化石能源的使用,可为粮食干燥企业每年至少节省18%左右的能源消耗,同时减少相应的CO2、NOx、SO2等废气排放,可避免90%以上粮食干燥过程尾气中灰尘、粮食碎屑等杂物的无序排放。这对于实现粮食干燥行业的转型,降低行业对化石、电力等高品位能源的消耗和依赖,贯彻国家的节能减排方针,对实现国民经济的可持续发展具有重要意义。