“作业运行时间620小时,操作箱量7780自然箱,设备故障率为零,油耗3780升,单箱油耗为0.49升/自然箱,同比电轮胎吊节能20-25%,同比油轮胎吊节油60%,节能效果远优于单纯电或油轮胎吊。”这是青岛港刚刚实施首台轮胎吊混合动力改造运行后的一组喜人数据,青岛港在轮胎吊节能创新方面再次领先世界港口。

在轮胎吊未实现混合动力之前,使用电轮胎吊具有节能效率高,彻底去除噪音等优点,但也存在一定缺陷和不足,电轮胎吊必须增加基础设施的建设,在使用中需要连接市电装置,降低了其可移动的特性,尤其是转场时需要发电车和人员配合。而混合动力是降低油轮胎吊油耗,克服电轮胎吊弊端的积极可行办法,而且通过提高柴油机的能源利用率,以及将轮胎吊重物下放回馈的能量加以存储再利用的方式,有效达到了恢复轮胎吊特性,达到节能降耗的目的。

自2014年7月12日起,青岛港经过多次的方案论证及修改,技术人员对原有整机各个机构驱动机构和辅助机构的控制进行了部分改造,增加电池充放电控制、电池组以及电池管理器等组成的混合动力系统。利用小功率柴油发动机,实现以平均持续功率代替峰值功率的动力配置结构,将轮胎吊发动机容量降低50%,实现了大幅度节能。改造后的混合动力轮胎吊消除发动机空载运转工况,在发动机空载时对电池组进行充电,而在轮胎吊作业中发动机和电池组同时出力,使发动机始终处于燃油最高效运行区域。同时,电池组将集装箱下降过程和大车、小车减速制动过程产生的电能全部回收储存,实现能量回馈,大大提高能源利用率。

首台混合动力轮胎吊不仅解决了油轮胎吊转场操作复杂的问题,同时也彻底解决了操作人员为其插拔电所带了的安全隐患,轮胎吊更加节能,效率更高。

- 世界首台660MW超超临界“W”火焰锅炉试运成功

0评论2025-08-07

- 世界首台(套)500兆瓦冲击式水电机组配水环管吊装作业正式启动

0评论2025-08-04

- 2025世界清洁能源装备大会将于9月在四川省德阳市举办

0评论2025-07-25

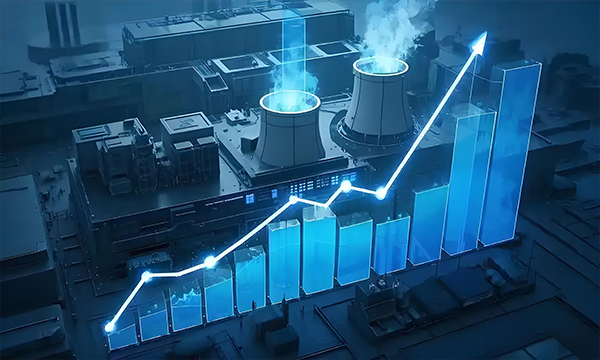

- 2024年我国清洁能源投资规模占世界1/3

0评论2025-07-21

- 填补全球空白!我国成功攻克这一世界性难题

0评论2025-07-21

- 世界首份!“检测报告”发布

0评论2025-07-10

- 世界最大清洁能源走廊高峰运行机组超百台

0评论2025-07-04

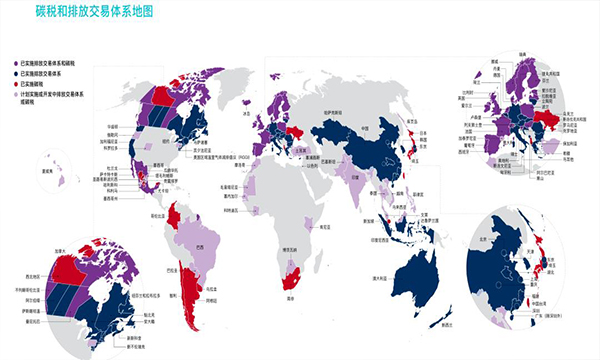

- 世界银行:全球碳定价收入超过千亿美元

0评论2025-07-04

- 国际能源署发布《2025年世界能源投资》报告

0评论2025-07-02

- 世界主要国家电力系统调节电源路径对比研究

0评论2025-06-16