一、技术名称:铅闪速熔炼技术

二、适用范围:低铅物料的火法冶炼

三、与该节能技术相干生产环节的能耗近况:

2009年我国粗铅冶炼综合能耗332kgce/t-Pb,铅冶炼综合能耗475kgce/t-Pb。

四、技术内容:

1.技术原理

在氧气闪速熔炼和过程还原相结合的基础上,通过工艺设备设计和工艺参数的优化及主动控制,实现了氧化、还原过程的有机结合及平衡。

闪速熔炼炉熔池中设置焦虑层,通过弱还原气氛的控制,使约70%以上的铅直接还原为金属,削减焦虑层的热量损失,降低炉壁炉衬的浸蚀;液态炉渣直接流入还原电炉进行铅的深度还原,直接得到弃渣。因为充分行使了硫的氧化热,并实现自热熔炼,粗铅冶炼能耗达到0.23tce/t-Pb。

2.关键技术

1)低品位复杂含铅物料的闪速熔炼技术;

2)高温熔融渣中铅的延续还原技术。

3.工艺流程

含铅物料经干燥后由精矿喷嘴喷入闪速炉的反应塔,发生冶金化学反应,精矿中70%~80%的铅与焦炭层产生的CO及C发生反应,被还原成金属Pb,铅与渣在沉淀池星散,大部份粗铅从沉淀池放铅口虹吸放出,至浇铸机浇筑成粗铅锭,送铅精炼车间电解精炼;少部分铅呈PbO进入炉渣,经流槽自流至风焦反应器,和焦炭混合二次还原后,再自流至矿热贫化电炉进行深度还原。控制适宜的还原强度,保证渣含铅小于3%。贫化炉渣用包子吊往烟化炉处理。贫化电炉的粗铅从放铅口虹吸放出浇铸成铅锭,送铅精炼车间电解精炼。

五、重要技术指标:

1)铅总回收率98.5%;

2)粗铅冶炼能耗降低了0.102tce/t-Pb(与2009年粗铅冶炼能耗:332kgce/t-pb相比较);

3)烟气SO2浓度大于20%,总硫行使率大于97%、硫捕集率大于99%。

六、技术应用情况:

该技术已在部分有色金属企业应用,节能结果明显,技术成熟可靠。

七、典型用户及投资效益:

典型用户:河南灵宝市华宝集团公司

建设规模:10万吨粗铅/年。重要技改内容:用闪速熔炼工艺替换传统的炼铅工艺。重要设备包括铅闪速熔炼炉、贫化电炉、烟气制酸装配和余热行使装配。节能技改投资额6000万元,建设期1.5年。年可节能10200tce(与2009年粗铅综合能耗0.332tce/吨粗铅相比),年节能经济效益1700万元,投资回收期3.5年。

八、推广前景和节能潜力:

我国现有铅冶炼厂400余家,折半以上的产能由传统的烧结——鼓风炉还原熔炼工艺完成,该工艺能耗高、污染大,属于落后镌汰的工艺。与该工艺相比,铅闪速熔炼技术对进步铅冶炼行业节能、减排和赶超世界先辈水平具有紧张意义,具有广泛的市场应用前景。预计到2015年,该技术推广比例可达30%,总投入3.84亿元,总节能量约15万tce/a。

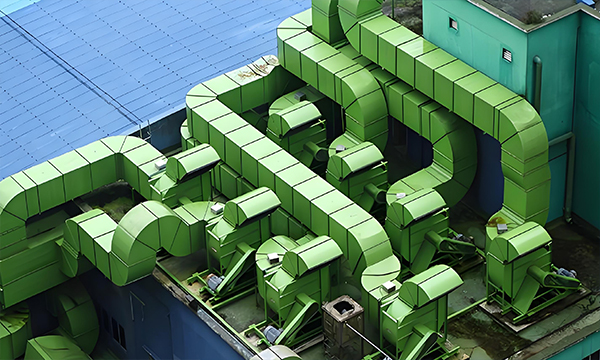

- 工业废气(臭气)净化处理

0评论2024-12-03

- 汽包锅炉和直流锅炉有何主要区别

0评论2024-07-30

- 绿色暖通: 供热系统的节能挑战与解决方案

0评论2024-07-25

- 负荷计算与无功功率补偿全方位指南

0评论2024-07-19

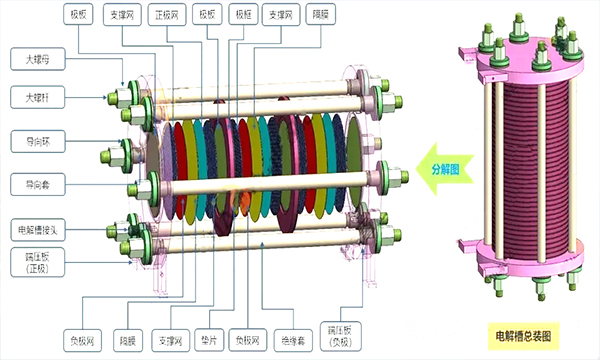

- 电解槽设备组件加工流程

0评论2024-07-19

- 电厂生物质燃料碳减排技术创新与应用研究

0评论2024-06-30

- 基于物联网和云计算技术的空调节能管控平台研究

0评论2024-06-28

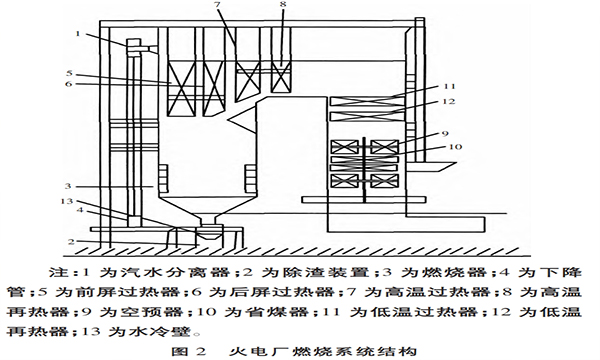

- 火电厂节能降耗技术分析及应用

0评论2024-06-26

- 企业蒸汽加热系统节能降碳改造初探

0评论2024-06-25

- “一带一路”背景下我国煤电节能环保改造技术装备走出去策略探索

0评论2024-06-25