在钢铁生产中,炼铁作为能耗和成本的主要工序,一直是国内外各企业节能降本的工作重点。随着社会对环境保护要求的日益严格,污染物排放的控制成为炼铁生产新的任务。本文将介绍国外炼铁当前生产的基本状况和在炼铁节能减排方法上所开展的工作以及炼铁新工艺开发的情况,以期对我国炼铁工业的健康发展有所参考。

国外炼铁生产状况

2011年,全球生铁产量为10.827亿吨,国外产量为4.5304亿吨,占世界总量的41.84%。其中,欧洲的生铁产量已经从2009年最低的6000万吨恢复到2011年的9413万吨,达到危机前的水平。日本则恢复到8103万吨,北美从最低的2998万吨恢复到2011年的4248万吨。

降低炼铁燃料比一直是各国工作的重点。但受炼铁原料品质下降和燃料组成结构变化的影响,国外的高炉燃料比一直处于相对较平稳的状态。如欧洲的燃料比保持在500kg/t以下,比最好时期的水平甚至有所增加。日本的燃料比则维持在500kg/t左右,北美则在520kg/t的水平。需要指出的是,与我国单一燃料比(高炉焦比加上煤比)的构成不同,国外许多高炉的燃料比是由包括天然气、油等多种燃料构成的。加之入炉原料的种类和品质差异,所以不能简单地用数字对比燃料比的高低来反映国内外的差距。

此外,国外对炼铁生产过程的污染物排放的控制不断加强。针对主要的排放工序烧结工艺,欧洲地区制定了严格的控制标准,主要体现在粉尘含量(20mg/Nm3)、SO2含量(500mg/Nm3,特殊地区350mg/Nm3)、NOx(400mg/Nm3)以及二口恶英含量(0.4ng/Nm3)等。需要注意的是,国外更关注NOx和二口恶英的排放浓度,对SO2排放浓度限制并不是太严格。在CO2排放方面,澳大利亚已批准实施碳排放税(23澳元/吨CO2)。欧盟则对各工序制定了高于其现有最好水平的排放标准,如:焦炭为286kgCO2/t焦,烧结为171kgCO2/t矿,炼铁为1328kgCO2/t铁水。但由于现有的任何一家企业都无法达到上述指标,欧洲钢铁业对执行此标准普遍持悲观态度。

高炉炼铁节能减排工艺技术

由于高炉工艺仍是世界上最主要的炼铁工艺流程,国外围绕高炉炼铁工艺开展了大量富有成效的节能减排工艺和技术的开发,重点举例如下。

烧结烟气循环工艺

该工艺通过选择部分风箱的烟气收集,循环返回到烧结料层,使废气中的有害成分在再进入烧结层中被热分解或转化,而二口恶英和NOx会部分消除,粉尘和SOx会被烧结层捕获。同时,该工艺还最终减少了烟囱处排放的烟气量,降低了终端处理的负荷。目前,该方法有LEEP(Low Emission Energy Process)流程、EOS (Energy Optimized Sintering), Eposint(Environmentally Process Optimized Sintering)等不同流程,并且在多台烧结机上得到工业应用,均取得显著的效果,污染物减少45%~80%,固体燃耗降低6%~15%。欧洲的多台烧结机采用此方法而未使用末端处理工艺,该工艺和国外的做法值得我国参考借鉴。

高炉复合喷吹工艺

为了提高喷吹效果,北美地区开展了混喷工业实践。在以喷天然气为主的高炉上,混喷焦油、重油、焦炉煤气等;而在以喷煤为主的高炉,则混喷天然气。2010年,在总计20座喷煤高炉中,有17座混喷天然气。混喷天然气的效果是实现了高置换比(天然气与焦炭置换比为1:1.3),同时天然气所带的氢改善了高炉的透气性。焦炉煤气作为焦化的最主要副产品,将其用于高炉喷吹具有节焦降成本和减排的突出效果。除了早期的前苏联等一些高炉开展了喷吹焦炉煤气的实践外,目前美国和欧洲的数座高炉仍在继续喷吹焦炉煤气。

从1994年起,美国钢铁公司的Mon Valley两座高炉(工作容积1598m3和1381m3)开始喷吹焦炉煤气替代天然气,最大喷吹量达到65kg/t,约合160 Nm3/t。该厂所采取的主要技术措施是:对焦炉煤气进行必要的净化,主要是控制焦炉煤气的硫化氢含量,对焦炉煤气进行加压,对高炉风口进行必要的改造。生产初期,遇到了风口烧损等问题,后经过喷枪材质和插入方式改造,实现了长期稳定喷吹。自2002年起,欧洲Linz厂的5号和6号高炉(工作容积:1175m3,内容积:1298m3)喷吹焦炉煤气以替代重油。喷吹量125Nm3/t时,降低重油55kg/t。

高炉混喷钛矿护炉

高炉加钛矿是保护炉缸的有效手段。但从炉顶加钛矿给高炉运行带来很多负面影响,钛矿从炉顶下降到炉缸,而且分布在炉内各个部分,使得作用时间滞后,作用效果大大削弱。由此造成钛矿需要量增加,渣铁质量下降,而且时常在炉身黏结,影响高炉顺行和造成高炉燃料比明显升高。

针对这些问题,德国某公司开发了高炉喷煤中混喷钛精粉护炉的技术,并在生产中得到成功应用。其主要优点是:风口喷吹距离炉缸侵蚀部位很近,使得可以用最少的TiO2量取得最好的护炉效果;侵蚀修复起效时间大大缩短;在炉身没有含TiO2物料堆积黏结;含钛物料的所有反应发生在风口带和炉缸,而不是在炉身和软熔带,由此对高炉顺行的影响大大减小;少量和高效的Ti(C,N)化合物的生成机理使得对高炉燃料比的影响大大降低,改进了渣的质量,不影响炉渣的销售。应用结果表明:整个混喷吹期间,高炉压差未变化,和炉顶加钛矿相比,与煤混合喷吹人造钛精矿是高炉炉缸保护的更经济和更有效的方式。

粉尘循环利用工艺

将含有害元素的粉尘单独处理,是防止高炉内有害元素富集造成危害的有效手段。粉尘的处理新工艺主要有:

转底炉工艺

目前,国外已经建成多条转底炉生产线来专门处理钢铁粉尘。新日铁已经建了8条转底炉生产线(包括在我国马钢),处理高炉、转炉甚至电炉及不锈钢粉尘。PaulWurth则开发了RedIron转底炉废物处理技术,已经在意大利的Lucchini-Piombino钢铁厂建成并投产一个年产量6万吨的生产厂。

OxyCup 竖炉工艺

德国Kuttner公司开发了OxyCup竖炉工艺处理含铁粉尘和大块废料(坑沟废钢铁)。该工艺将各种粉尘通过配碳及加入水泥,以压砖的方式生产出六棱形自还原碳砖。该碳砖连同大块废料一起加入到OxyCup竖炉中,生产铁水。该工艺已在墨西哥、德国、日本、中国的5个工业生产厂使用,装置规模在20t/h~80t/h。

DK工艺

DK工艺是利用小烧结机和小高炉处理钢铁粉尘的生产工艺。该工艺在德国杜伊斯堡建有生产厂,现已有30年的生产历史。目前,年处理欧洲中部各钢铁厂的粉尘约45万吨,生产28万吨生铁,同时回收1.8万吨锌精粉。处理的粉尘种类包括:高炉尘、高炉尘泥、转炉尘、转炉尘泥、轧钢铁鳞等。此外,2011年还处理了3000吨废电池。其高炉锌负荷高达38kg/t,碱负荷也达到8.5kg/t。该工艺的突出特点是:生产工艺和设备成熟稳定,是一种无风险的节能高效钢铁厂含铁废料处理技术;能够利用闲置的小烧结机和小高炉,无须进行新的设备投资。

烧结制粒工艺改进

针对铁矿资源的劣化,粒度组成下降,精矿比例增加等情况,浦项制铁开发应用了新的制粒工艺。该工艺首次将各种铁矿配料后进行筛分。筛上物走一次混合和二次混合常规流程。筛下物在添加粘结剂后,进行强力混合,然后用圆盘造球制粒,最后与主料流一起进入二混。其效果是,在使用较多细粒铁矿的情况下,利用系数提高了1.1t/dm2。

各种非高炉炼铁工艺的发展

直接还原工艺

根据Midrex公司的统计,2010年,全球直接还原铁的产量达到7332万吨,较上年增长4.2%。其中,气基直接还原占76.4%,

煤基直接还原占23.6%。一批新的气基直接还原装置投产,另有一些新的气基直接还原装置在天然气丰富的国家和地区建设或拟建。煤基直接还原放缓了其发展速度,比例在不断下降。

熔融还原工艺

近年来,各熔融还原工艺进展仍在发展,但相对缓慢。2011年3月,我国宝钢的第二套Corex-3000投产,经过增加竖炉布气器等一些工艺改进后,取得了较好的生产指标。但Corex工艺已连续多年未在我国以外建新厂,而且目前也未见新厂建设计划的正式报道。Hismelt工艺的80万吨示范厂自2008年停产后,一直未恢复生产。据报道,该套装置将被拆迁到印度JSPL厂。2011年6月,Finex工艺200万吨/年装置开始在韩国建设,预计2013年投产。新的熔融还原工艺Hisarna正在开发过程中,已于2011年年中在荷兰建设了6万吨/年的试验厂,并开始进行工业试验。

结语

当前,我国炼铁工业进入了新的发展时期,面临着严峻的节能减排挑战。我们应重视和学习国外先进的技术和理念,同时关注前沿炼铁技术的开发,从而不断改进提高我国炼铁工业的整体水平,保持长期健康的发展。

- 工业废气(臭气)净化处理

0评论2024-12-03

- 汽包锅炉和直流锅炉有何主要区别

0评论2024-07-30

- 绿色暖通: 供热系统的节能挑战与解决方案

0评论2024-07-25

- 负荷计算与无功功率补偿全方位指南

0评论2024-07-19

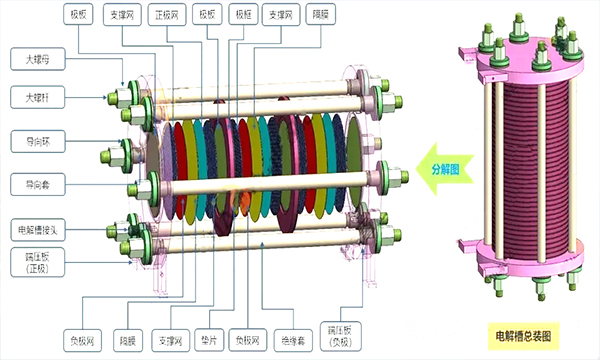

- 电解槽设备组件加工流程

0评论2024-07-19

- 电厂生物质燃料碳减排技术创新与应用研究

0评论2024-06-30

- 基于物联网和云计算技术的空调节能管控平台研究

0评论2024-06-28

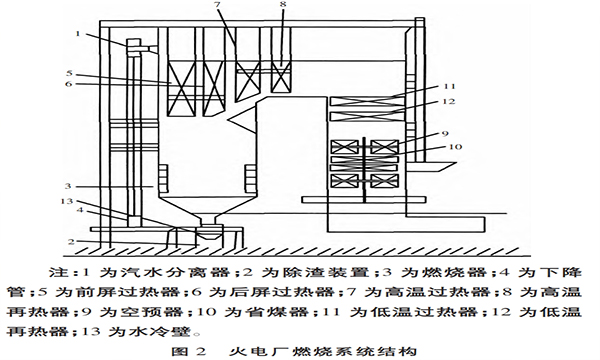

- 火电厂节能降耗技术分析及应用

0评论2024-06-26

- 企业蒸汽加热系统节能降碳改造初探

0评论2024-06-25

- “一带一路”背景下我国煤电节能环保改造技术装备走出去策略探索

0评论2024-06-25