一、技术名称:自密封旋转式管道补偿节能技术

二、技术所属领域及适用范围:通用机械 工业热网管道

三、与该技术相关的能耗及碳排放现状

管道输送受环境及输送介质温度变化影响,必然产生热胀冷缩,因此在管道设计中补偿节必不可少。

目前多种补偿器均依靠补偿节金属材料自身弹性变形进行补偿,补偿距离短。例如,高压、高温管道每隔20-30 米设置一个,能耗大,热量和压力损失常高达20%-30%,每公里管道能量损耗可达8%以上,这是工业管道能量损失的主要原因,通常管道距离越长损耗越大。特别是对温度≥450℃、压力≥4.5MPa的高温高压蒸汽管道,因管道内介质温度高、压力大,目前大多数采用能量损失较大的“Π”型补偿器,其补偿间距更短,造成的能量损失更大。目前应用该技术可实现节能量14万tce/a,CO2减排约37万t/a。

四、技术内容

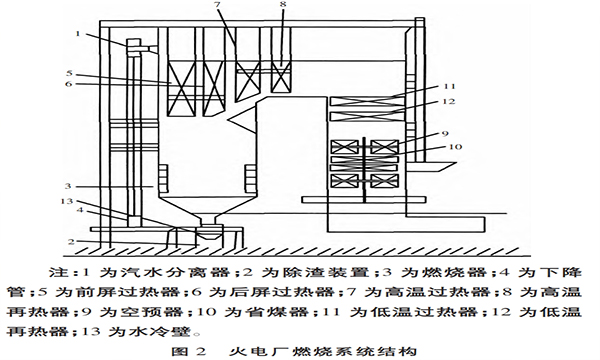

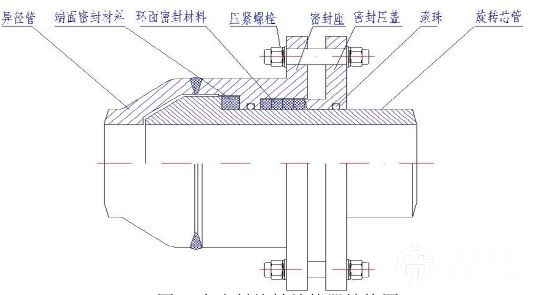

1.技术原理

管道用自密封旋转补偿器装置由若干旋转补偿器、弯头及短管组成,旋转补偿器与两端90°弯头连接成为一个旋转节,两旋转节之间与同一短管连接成横臂。当两旋转节各另一端90°弯头与前后直管焊接连接后,即安装完成一套管道用自密封旋转补偿器装置。采用该种补偿器,平均补偿距离由采用传统补偿技术的20-40米扩大为200-500米,补偿距离扩大了10倍,延长米大大缩短,弯头及管材使用数量减少,不需增加管材和弯头壁厚。同时,可有效克服热胀冷缩产生的二次应力,管道不产 生蠕变,使用寿命长(可达到25-30年),管道运行安全,热量损失降到3%以下,压力损失降到5%以下,每公里管道能量损耗降到3%以下,从而大幅度降低能量损失。

2.关键技术

(1)管道用自密封旋转补偿器组对连接使管道无二次应力,消除管道轴向应力,降低了对管道本体材质的要求,降低工程造价30%以上,大大节省设备间连接管道,提高了设备振动环境下的安全性;

(2)独创环面与端面的自密封型式及新型端面密封材料,最高动态使用压力可达30MPa,可实现管道长距离两端补偿,即500米直管段内中间无需设置补偿器,可大大减少补偿器的使用数量;

(3)旋转补偿器组消除管道轴向应力,降低高温高压管道对材质的要求,降低工程造价40%以上;

(4)可使设备间管道实现无应力连接,提高设备的安全性。

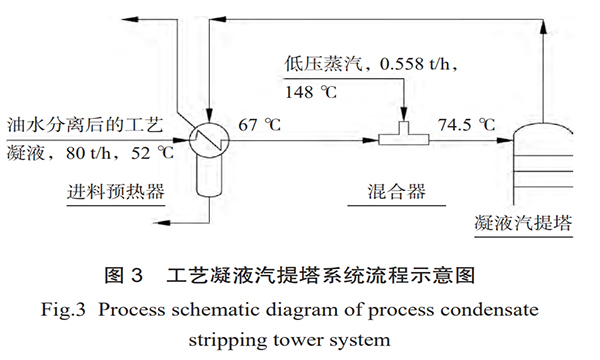

3.工艺流程

工艺流程见图1。

图1 自密封旋转补偿器结构图

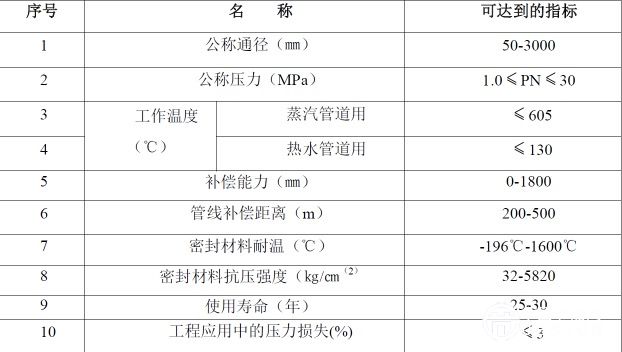

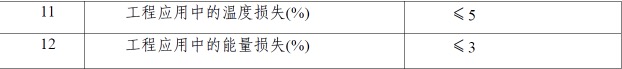

五、主要技术指标

技术指标见表1。

表1 技术指标

六、技术鉴定、获奖情况及应用现状

该技术已通过国家质量监督检验检疫总局特种设备安全技术委员会及中国石油 和化工自动化应用协会鉴定,获中国第一批高耗能特种设备节能技术及产品证书。

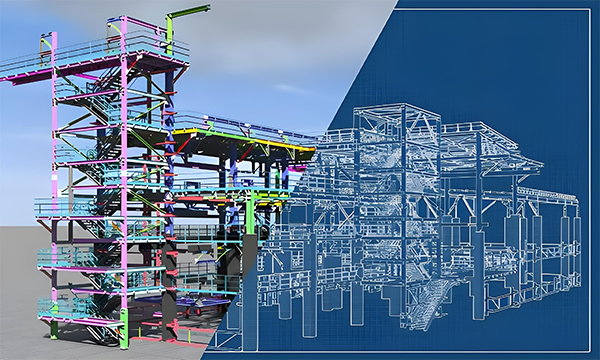

该技术已广泛用于工业各领域,如石化厂、炼油厂、核电站、钢铁厂、焦化厂、 化工厂、化肥厂、油田等的长距离输送原油、高压天然气输送管道、发电厂主蒸汽 管道以及高温高压给水管道等的热力管道上。目前,该项技术已在中石化、中石油、 中海油、神华宁煤集团、中国华电、中电投、大唐集团 、华能集团、国电集团、协 鑫集团、首都钢铁集团、鞍山钢铁集团、武汉钢铁集团等单位及其下属企业得到成 功应用。

七、典型应用案例

典型用户:江苏灵谷化工有限公司、江苏双良科技有限公司热电分公司、江阴苏龙发电有限公司

典型案例1

建设规模:年产45万吨合成氨/80万吨尿素一期项目。主要技改内容:公用管道工程系统中,部分主蒸汽动力管道设计压力P=10.8MPa,设计温度T=550℃,规格φ426×36,材质12Cr1MoVG,直线长度为580米。节能技改投资额140万元,建设期2个月。每年可节能1350tce,年节能经济效益约135万元,投资回收期约1年。

典型案例2

建设规模:4×135MW和2×330MW燃煤机组的供热管道。主要技改内容:总长15公里的城市供热热网管道补偿。节能技改投资额8000万元,建设期2年。每年可节能24400tce,年节能经济效益2440万元,投资回收期5.2年。

八、推广前景及节能减排潜力

管道用自密封旋转补偿器不仅解决了超高温高压、长距离、低损耗介质输送中的管道补偿问题,也可代替输送中低温介质的管道补偿器。目前,已经累计生产管道用自密封旋转补偿器约8万台。如果以2台为一组系统补偿型式,可补偿距离平均为250米左右来计算,则已经补偿的热力管道总长度约为1.2万千米。预计未来5年推广比例达20%,年节能能力可达140万tce,CO2减排能力达370万tCO2/a,总投资约24亿元。