一、技术名称:高效节能电动机用铸铜转子技术

二、技术所属领域及适用范围:30kW 以下的高效、超高效、超超高效中小型电动机

三、与该技术相关的能耗及碳排放现状

电动机消耗电能已占全国总耗电的60%以上,成为耗电最大的终端设备。目前应用该技术可节能4万tce/a,减碳能力11万tCO2/a。

四、技术内容

1.技术原理

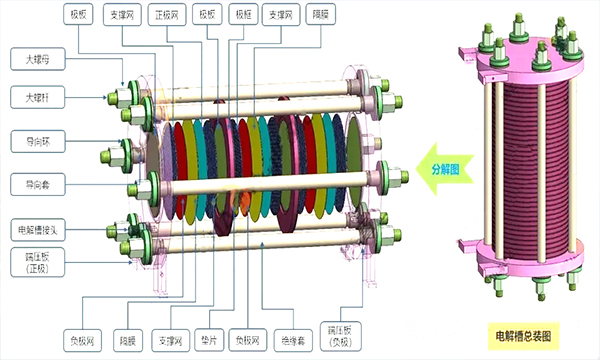

铸铜转子是以铜为导电基质的新型电动机转子,利用铜优异的导电性能,来降低转子损耗,提高电动机效率。与传统铝转子电动机相比,铸铜转子电动机有以下优点:

(1)损耗低,效率高

铜的导电性要比铝的高40%左右,铸铜转子可以使电动机的总损耗显著下降,从而提高电动机的整体效率。

(2)温升低,可靠性高

在电动机损耗降低的同时,由于转化为热能的能量减少,从而使得转子以及定子线圈温度降低,工作温度的降低,大大延长了电动机的寿命和降低维修费用。

(3)震动小,噪音低

较低的温度就意味着可以使用较小的风扇甚至不使用风扇,这将会减少附加零件的摩擦损失以及空气阻力的损失,减小震动及噪音,进一步提高电动机的效率。

(4)设计灵活

铸铜转子可以为电动机的设计以及制造提供更大、更灵活的设计空间,既可以追求高效率,在效率同等的情况下,也可以追求低成本、体积小、重量轻等,或者在几者之间进行平衡。

2.关键技术

铸铜电动机转子项目关键技术的开发工作主要是要解决以下三个方面的关键技术问题(或者说是技术障碍):

(1)解决压铸模寿命不足的问题。使用压铸铝转子的模具来压铸铜转子,其仅能承受400次左右的冲击,比起压铸铝转子能达到5万次左右的冲击相差太远,因此必须寻找或开发一种能适应于铜压铸的模具材料,同时研究能延长其寿命的技术处理办法;

(2)纯铜压铸工艺研究。研究高熔点金属铜的压铸工艺和控制技术,并同时对压铸铜的关键设备--压铸机进行改进;

(3)完成铸铜转子电动机的优化设计--铸铜转子的优化设计及与之配套的电动机定子的优化设计,从而形成完整的铸铜转子电动机的设计定型并建立相应的技术标准。

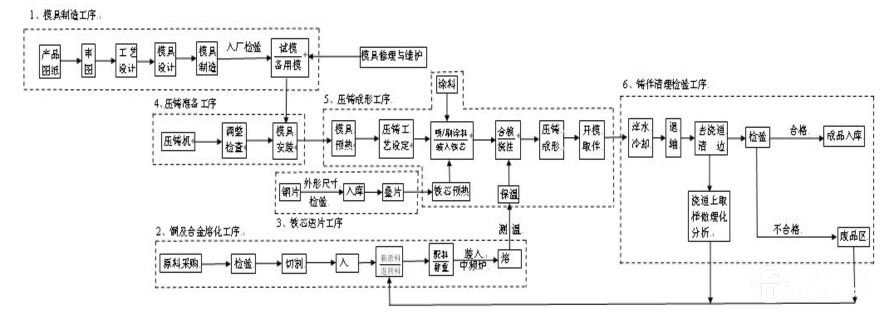

3.工艺流程

压铸厂生产工艺流程见图1。

图1 工艺流程图

五、主要技术指标

生产的铸铜转子电机较铸铝传统电机相比,实现,效率提升2%-5%以上,损耗降低15%以上,重量减轻15%以上,同时材料成本、温升、电机全寿命周期成本均有不同程度的明显降低.

六、技术鉴定、获奖情况及应用现状

2010年及2014年经过河南省科技厅、云南省科技厅的技术成果鉴定。

在2009年举行的第十八届全国发明展览会上荣获金奖。2009年9月布达佩斯举行的欧洲国际发明展上被国际发明家联合会(International Federation of Inventers’Association)授予最高奖——“GENIUS Cup”(天才杯)。项目产品已为国内外五十几个客商提供5大系列100余个规格的铸铜转子几万台,产品广泛运用于工业、家电、航空、航海、军事等领域。

七、典型应用案例

应用单位:在胜利油田实际工况使用的30kW-6(IE4)铜转子电动机

技术提供单位:云南铜业压铸科技有限公司

节能改造情况:2007年在云南铜业集团安装一台10马力4极铸铜转子电动机替代原有的普通电动机,该铸铜转子电动机被用来驱动一台鼓风机。

节能效果:高效铸铜转子YZTE4225M-6-30Kw电动机相比普通Y系列6极-30Kw电动机提高效率3%。

经济效益:使用铸铜转子电动机每小时的节电量为0.29千瓦时。按照每年的工作时间6000小时计算,使用铸铜转子电动机每年可以节省用电量1740千瓦时。按照电价0.6元每度计算,年节约电费可达1044元。考虑到该型电动机的售价约为2000元,投资回报期约为2年。

八、推广前景及节能减排潜力

根据统计2010年中国电动机系统总耗电量达26530.2亿千瓦时(2653twh),占社会总用电量的63%,其中工业系统电动机总用电量为23,076.3亿千瓦时(2307.6twh),占工业系统总用电量的75.1%。正是由于电动机在工业用电中所占的比重如此之大,提高电动机的能效对于促进能源的节约利用,保护环境以及可持续发展都具有非常重要的意义。预计未来5年,该技术在行业内的推广潜力可达到15%,年节能能力65万tce,年减排172万tCO2。