坚持节约资源和保护环境是我国的基本国策,建设资源节约型、环境友好型社会,发电企业应责无旁贷,在保证安全生产的前提下,重要的任务就是节能降耗。本文从影响电厂能耗的因素、部分主要设备改造后节能情况、发电厂其他节能思路等几方面对火电厂的节能降耗进行了分析。

作好节能降耗要依靠改进技术措施,同时也要重视加强管理,常抓不懈,就会使发电企业煤耗下降,经济性得到提升。

一,影响发电厂能耗指标的因素

1.1汽轮机热耗

发电厂经济效益的一个重要指标是煤耗,因此如何降低煤耗是发电厂节能的重点工作。降低机组的发电煤耗从反平衡角度分析,取决于降低汽轮机热耗和提高锅炉效率,同时加强管道的保温,提高管道传热效率。

降低汽轮机热耗的方法有:

(l)通过对汽轮机通流部分及相关热力系统的改造,提高热循环效率、降低热耗;

(2)运行中应及时地对主辅机进行调整,以保证机组在相应工况下参数、真空等指标处于经济运行状态;

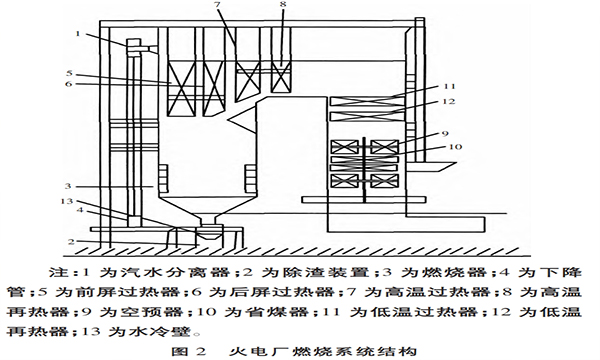

(3)提高设备健康水平,确保系统无负压泄漏,无额外热源漏人凝汽器,无回热系统故障等影响经济运行的缺陷。提高锅炉效率应根据需要进行受热面、燃烧器等主辅设备的技术改造。运行中要及时调整燃烧和辅机运行,减少锅炉各项损失,特别是排烟损失和机械不完全燃烧损失。另外,要加强对来煤煤质的预报,杜绝严重偏离设计煤种的燃煤入厂、入炉。

1.2煤耗

对煤耗影响较大的几个因素具体分析如下:

1.2.1负荷率和机组启停因素

机组启停次数对热耗和发电煤耗影响很大,统计资料表明,每次启停消耗的燃料约为本机组在满负荷下2一3h消耗的燃料,机组每次启停增加热耗约为3kJ/(kw˙h),相应煤耗增加约0.1一0.15g/(kw˙h)。负荷率每变化1%,机组热耗将变化0.08%一0.10%,大型机组的热耗增加8一10kJ/(kw˙h),煤耗增加0.3一0.38g/(kw˙h)。因此降低煤耗,一方面要增加负荷率,另一方面要做好经济调度;必须提高大小修质量,减少停机次数;重要设备要有运行状态检测手段,逐步实行状态检修。

1.2.2凝汽器真空

气候变化引起凝汽器真空降低及真空系统泄漏均会引起热耗上升。真空每降低1kPa,热耗增加80kJ/(kw˙h),煤耗增加3g/(kw˙h)。凝汽器真空是影响机组发电煤耗的主要因素。提高真空的主要措施是:①降低循环水入口温度。当循环水人口温度在规定范围内时,循环水入口温度每降低1℃,煤耗约降低10一1.5g/(kw˙h)。②增加循环水量。③保持冷凝器管子的清洁,提高冷却效果。④维持真空系统严密。

1.2.3主蒸汽参数的影响

(1)主蒸汽温度的影响。主蒸汽温度每升高1℃,煤耗减少0.8g/(kw˙h)。但是如果主蒸汽温度升高超过允许范围,将引起调节级叶片过负荷,造成汽机主汽阀、调节汽阀、蒸汽室、动叶和高压轴封等部件的机械强度降低或变形,导致设备损坏,因此汽温不能无限升高。如果主蒸汽温度降低,不但引起煤耗增加,而且使汽轮机的湿汽损失增加,效率降低。

(2)主蒸汽压力的影响。主蒸汽压力每升高1MaP,煤耗减少1.5一2g/(kW˙h)。但是主蒸汽压力升高超过允许范围,将引起调节级叶片过负荷,造成主蒸汽压力管道、蒸汽室、主汽门、汽缸法兰及螺栓等部件的应力增加,对管道和汽阀的安全不利;湿气损失增加,并影响叶片寿命。所以主蒸汽压力不能无限升高。如果主蒸汽压力降低,不但引起煤耗增加,而巨使汽轮机的最大出力受到限制。

(3)再热蒸汽参数的影响。再热蒸汽温度每升高1℃,煤耗减少0.1一0.15g/(kw˙h)。

1.2.4给水温度和补水率的影响

给水温度每升高1℃,煤耗减少0.15g/(kw˙h),补水率每增加1%,发电煤耗升高0.5g/(kw˙h)。

1.2.5过冷度的影响

过冷度每升高5℃,煤耗增加0.25g/(kw˙h)。造成过冷度的原因有:①凝汽器冷却水管布置过密,或冷却水温过低。②凝汽器水位过高淹没一部分冷却水管。③真空系统不严,抽汽器工作不正常导致凝汽器内积存空气。

1,2.6燃煤灰分

燃煤灰分每增加1%,供电煤耗升高0.03-0.04g/(kw˙h)。

1.2.7氧量影响

一般情况,炉膛漏风系数每增加0.1一0.2,排烟温度将升高3一8℃,锅炉效率将降低0.2%一0.5%,应采取措施,更新设备降低漏风系数。

1.2.8厂用电率影响

厂用电率虽然不影响发电煤耗,但直接关系到火力发电厂供电煤耗的高低,厂用电率越小,供电煤耗越小。厂用电率每降低0.5%,供电煤耗便降低2-2.5g/(kw˙h)。

1.3油耗

降低发电厂油耗和水耗对降低成本非常重要。降低燃油消耗的措施有:①当前普遍采用的是锅炉燃烧器和小油枪改造,已收到较好的节油效果。比较前沿的是等离子点火技术,若普遍推广,燃油消耗将大幅下降。②加强节油管理,严格执行燃油管理考核办法,充分调动员工节油的主动性和积极性。③加强设备管理,减少非计划启停和设备消缺用油。

例如某电厂采取果断措施制汀了新的燃油奖惩管理办法,采用定额的办法,节约It油奖励300元,超额1t油罚300元,并严格按此实施。此办法调动了职工节油积极性,仅此一项企业每年可节约资金430.8多万元。

1.4水耗

水费是变动成本中独立项目,减少水费支出要:①充分利用国家有关政策和规定,合理缴纳水费。②加强内部节水管理;加快节水改造;提高废水回收利用率;减少管网泄漏;生产用水及时调整、调度;对生活用水,通过合理收费,提高职工的节水意识。

二、部分主要设备改造后的经济性分析

针对影响火电厂煤耗指标的各种主要因素,对火电厂主要设备改造的经济性分析如下:

2.1汽轮机通流部分改造

造成汽轮机通流部分效率低的原因主要是:喷嘴损失大,调节级效率低,叶片型损和二次流损失大及动静叶匹配不理想。汽轮机通流部分改造国内有针对200MW机组和300MW机组的通流部分改造。

(1)200MW机组。国产三缸三排汽200MW汽轮机组是根据前苏联同类机组设汁的,采用的是201计纪团年代初期的设计技术,日前在国内运行的200Mw汽轮机组已超过150台,是国内火电厂的主力机组,其高压缸效率为0.78一0.81,中压缸效率为0.9一0.91。国内机组与国外同类先进机组相比,高压缸效率低7%一10%,热耗高出约104.6kJ(/kw˙h);中压缸效率与先进水平差距较小,热耗高出约41.84kJ(/kw˙h);低压缸效率与先进水平差距较大,热耗高出约313.8kJ/(kw˙h)。

单从降低热耗,改造高、低压缸可获得更好的投入产出比,然而许多电厂从延长机组寿命、进一步降低机组热耗的原则,提出同时对高、中、低压缸实施改造,这样可使机组热耗更低,环境污染更小。目前国内200MW机组改造情况都很好,有的甚至超过预期。

(2)300MW机组。早期国产300MW汽轮机是由上海汽轮机公司(简称上汽)自行设计、生产的大型机组,该机组于1968年完成设计,1971年底试制成功。1974年9月首台投运,至1994年11月共生产投`运29台,分布在全国10个电厂。该机组为亚临界、一次中间再热、单轴、四缸四排汽凝汽式汽轮机,配用亚临界、中间再热直流锅炉(设计流量1025t/h),汽轮机进汽参数为16.18MPa,550℃,排汽压力为0.005MaP,采用四缸四排汽形式,包括高压单流、中压单流和2个双流低压缸。原型机组的高、中压缸均采用冲动式叶片,叶型选用原苏联20世纪50年代的叶型系列。高压叶片全部为直叶片,中压缸动叶为扭叶片。机组运行中出现的问题集中体现在以下几个方面:①机组经济性差,通流效率低,实际运行热耗约8373kJ/(kw˙h);②汽缸膨胀不畅及振动过大、叶片易发生断裂事故、调节易发生问题等;③机组的气动性能较差,安全可靠性和运行灵活性也无法满足机组运行的要求。针对以上问题,需要对该机组进行全面改造,以期改善机组性能,降低机组热耗。

例如某电厂的4台机组,改造效果按ASMEPTC6.0完成的热力性能试验证明,改造后高压缸效率89.1%,中压缸效率94.5%,低压缸效率87.3%。改造后性能指标为国内300MW在运机组的较高水平。

2.2空气预热器改造

漏风率过大使烟气温度水平降低,烟气与受热面间热交换变差,排烟温度升高;漏风还增大了烟气容积,其结果造成锅炉排烟热损失和引风机电耗都增大,降低锅炉运行的经济性。根据统计和计算,对于电站煤粉炉,一般炉膛漏风系数每增加0.1一0.2,排烟温度将升高3一8℃,锅炉效率降低0.2%一0.5%;漏风系数每增加0.1,将使送、引风机电耗增加2kw/MW电功率。

某些电厂空气放热器漏风情况已非常严重,如某电厂在改造前最高达到40%,各风机的设计裕量已全部用尽,已严重地影响了电厂的安全、经济运行。所以空气预热器改造是一项必要的技改工程。

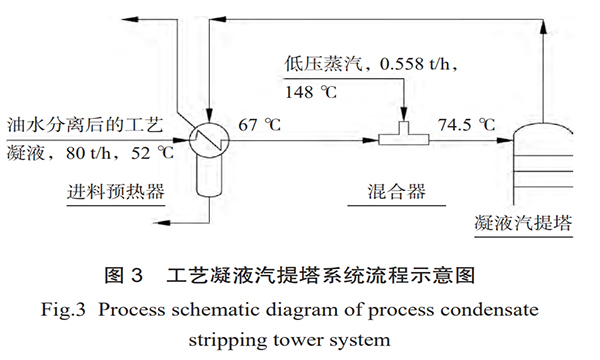

2.3胶球清洗改造

2.3.1凝汽器的换热效率

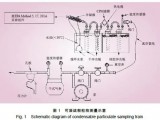

早在20世纪60年代,国外对凝汽器的换热效率问题做过深入的研究并通过试验。SIEMENS公司对凝汽器管子结垢程度与效率之间关系的研究结论,其关系曲线如图l

所示图l中共4条曲线,生物积垢(mikorblologiseherbelag)曲线和无机硬质积垢(anorganiseherbelag)曲线。代表管子积垢厚度与污垢系数、清洁系数之间的关系,由这两条曲线可以看出,污垢层越厚,污垢系数越大,清洁系数越小。举例来说,当生物积垢达0.1mm,或无机硬质垢达1.2mm,污垢系数为0.2,而清洁系数仅为0.60。

图l中上部两条斜向右下方的曲线分别代表740Mw和1300Mw透平机组的污垢系数或清洁系数与机组效率损失的关系。当清洁系数为0.60(即当生物积垢达0.1mm,或无机硬质垢达1.2mm时),300MW机组效率下降达1.6%。

国外自20世纪50年代开始大力普及凝汽器清洗系统,并成为一项标准。ALSTOM公司关于凝汽器清洗系统对出力的影响研究结论见表1。

国内对冷端损失研究较晚,但近20年来也逐渐得到了重视。一些电厂通过实践和理论计算得出有关端差和汽机热耗的关系,也可以理解为凝汽器换热效率对机组效率的影响。对于300Mw机组而言,满负荷时,可以粗略地认为端差每降低1℃,则减少1g标煤的煤耗。

例如某电厂2台125MW机组,其中10号机组采用了新的胶球清洗装置后,真空度由原来的88%提高到92%,而另1台11号机组没有技改,真空度降低到85%。2004年某月由于用电紧张,2台机组满发,10号机组比11号机组多发电折合电价为67万元。

某电厂2x600MW机组,改造前采用某国内旧式胶球清洗设备和二次滤网。每次淮河洪水期间,由于杂质量增大,凝汽器结垢、阻塞严重,因此不得不降负荷1/3,关闭一侧冷凝器进行清洗。但2号机改造完成后,即便在夏天的特大洪水期间,机组仍然可以正常运行并满发。

2.3.2计算举例

机组容量为2x600MW,假设胶球清洗系统技改后,机组性能年平均增长率为0.3%。单位机组年运行6500h,每度电售价为0.38元/(kw˙h),负荷率为75%。

年经济收益=机组容量(kw)x发电增长率(%)x年运行小时x负荷率x每度电售价=2x600000x0.3%x6500x75%x0.38=666.9万元

配置较好的胶球清洗设备大约200万元左右,但对经济性的提高却很可观。

2.4循环水泵改造

循环水泵是厂用电的主要消耗源之一,约占整台机组厂用电量的20%。因此,对循环水泵进行增流改造,可提高排汽真空、运行效率和安全可靠性,具有十分重大的经济价值和社会效益。由于循环水泵体积大、质量大、价格较贵,为增大流量而将叶轮壳体全部进行改造,势必造成很大浪费。而且将壳体和叶轮全部重新设计制造后,泵的安装尺寸、进出口法兰直径等也发生变化,给安装带来极大不便。因此实际改造时,最好采用壳体不动,电机不换,仅改造叶轮的小改方案,主要从叶轮水力技术改造、加工制造工艺优化两方面来考虑。需要注意:①叶轮改造后安装时,与原叶轮完全互换,其他零部件不变;②改造后叶轮性能参数必须满足原系统和原配电要求,泵的流量增加后,保证电机不超功率;③叶轮结构由组合式改造为整体铸造式,提高叶片强度。

例如:某电厂进行了5台循环水泵增容改造,可提供6台机组的循环用水,改造后全厂循环水泵电耗从1.03%降至0.97%,降低了0.06%,年节电672万kw˙h,取得了较好的经济效益。

三、发电厂其他节能思路

(1)等离子点火的应用。从近几年的全国节约型电力企业建设成就及技术展览会上可以了解到,等离子点火技术正逐步在我国推广。这项安全可靠的电站节油技术的推广,将为我国每年省油以6000万t,节约运行成本约300亿元。石油短缺正成为制约经济和社会发展的一个主要因素,节约用油已经成为各行业紧迫和长期的任务。国内油价逐日攀升的情况下,预计等离子点火技术将会在我国迅速得到普及。

(2)进一步对厂内设备进行改进。例如用水环式真空泵替换原来的射汽式抽气器、循环水安装新型滤网、对疏水扩容器喷嘴进行改造、更换不合格阀门,部分系统可增加二次门、循环电机可进行双速改造,高低速配合运行、对凝结水泵和风机等耗电设备进行优化设计和改造、轴封疏水管路改造,利用轴封疏水热量加热凝结水等。

(3)加强管理,各项指标逐层承包,任务分解,指标到位;加强用能的检查,每月组织各部门进行检查,严格考核、严格管理;加强用水管理,对各用户实行定额管理,节奖超罚;采用巡检系统,提高巡检质量,保证设备安全。开展小指标竞赛,将指标真正考核到各岗位,调动运行人员的积极性,加强煤质管理,解决掺烧问题,确保煤秤计量正确。

(4)进行滑参数开机逻辑改造,缩短启动时间,并对磨煤机启动逻辑改造,缩短磨煤机的启动时间,加强调度管理,合理安排磨煤机运行方一式,合理安排循环水泵运行方式;加强锅炉吹灰管理,提高吹灰器的完好率和投人率,降低锅炉排烟温度。

(5)利用机组经济运行在线分析系统,指导机组在最佳工况下运行,提高机组经济性。现在故障诊断、耗差分析、寿命管理等模块较为成熟,计算结果较为可靠,对经济性运行有较强的指导意义。

(6)加强运行管理。对锅炉运行及时调整,确定磨煤机出口温度和细度,如规定磨煤机温度必须维持在70一9O℃之间,细度必须维持在8%一12%之间;根据煤质情况,寻找并制定最佳配风方式;通过及时计算各值的正、反平衡煤耗,对每天的煤耗进行监控,以便确定影响煤耗上升的因素。利用停备消缺的机会对炉膛及烟道进行检查并及时消除漏风;定期进行真空严密性试验,查找汽机漏点并设法消除,以提高汽机真空严密性;及时清理凝汽器及江边滤网杂物,定期进行胶球冲洗,出现凝汽器铜管堵塞时,用大循环泵进行冲洗,提高汽机真空;进行厂用电表的校对,以提高电表的准确性;检查化学有关仪器,确保煤的发热量分析正确。

(7)做好机组的负荷分配。机组的负荷分配是指发电厂内不同机组间在燃料供给相同的条件下,每台机组承担全厂负荷的一部分,当全厂负荷小于全厂额定负荷时,通过不同性能机组间承担负荷的比例,使得所有机组消耗的燃料量的总和达到最小,一般可按照等微增煤耗率相等的原则分配各机组负荷,即:效率低的机组先带负荷,先达到额定负荷。效率高的机组后带负荷,可以运行在低负荷。

(8)对于新建机组应加强设计审核,使设计合理最优,不出现人为失误;在设备采购招标中一定要技术与价格综合考虑后寻找最优方案;在施工安装过程中应加强监理,严格把关。